고정 헤더 영역

상세 컨텐츠

본문

최근 2, 3년 전부터 3D프린터업체들이 많이 생겨나고 있습니다.

미래유망기술로 각광 받기 시작하며 제3의 산업혁명이라 불릴 정도로 각계 산업에 미치는 파급력이 상당한데요, 그런 만큼 시제품, 목업(Mock-up) 등 다양한 모형제작에 활용되고 있습니다.

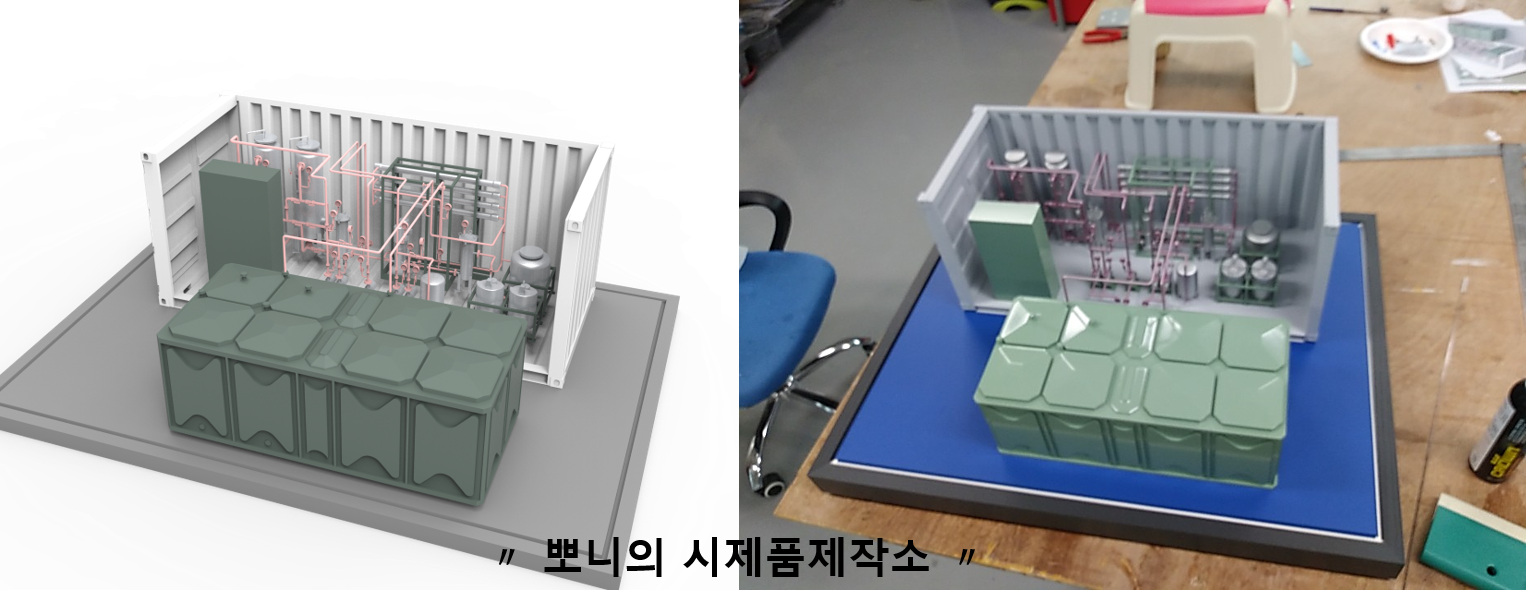

시제품 제작은 대량 생산에 앞서 미리 제작해보는 원형을 말합니다. 즉 제작물의 모형이라고 하지요.

목업(Mock-up)은 제품 디자인 평가를 위하여 만들어지는 실물 크기의 모형으로 쉽게 실물모형이라고 생각하시면 됩니다.

외형만 보는 디자인목업과 기능적인 부분을 테스트 하기 위한 워킹목업이 있습니다.

프로토타입(prototype)의 경우 다양한 방법으로 제작을 하지만 3D printing을 많이 활용하는 추세입니다.

보통 1, 2개의 소량생산으로 제작해서 설계검증을 하고, 부족한 부분이나 수정할 부분을 도면을 수정하고 또 제품을 제작해서 확인하는 과정을 여러 번 거칠 수도 있기 때문에 비용을 최소화하면서 소량생산에 최적화 된 이 방식을 많이 사용합니다.

3D프린터 프로세서는 계획-요구사항 분석-설계-3D프린팅-후가공-조립 순으로 진행됩니다.

프로세서의 첫 단계를 자세히 살펴보면 제작을 위해서는 3D형태의 도면이 필요한데요, 주로 카티아(CATIA), 라이노(Rhinoceros 3D), 인벤터(Inventor), 3D맥스(3D MAX) 등의 프로그램으로 설계를 합니다.

모델링이 완성되면 렌더링을 통해 시안 확인을 거치는데요, 이 때 활용하는 프로그램이 키샷(keyshot)입니다.

여기서 잠깐!!!! 렌더링(rendering)이란?

아직 제품화되지 않고 계획 단계에 있는 제품을 누구나 그 외관을 이해할 수 있도록 실물 그대로 그린 완성 예상도를 말합니다.

시안 확인이 끝이 나면 3차원 도면(STP, STL 등)을 바탕으로 장비가 인식할 수 있는 코드로 변경해주어야 하는데요, 그 코드가 바로 G-code입니다.

지코드는 큐라(CURA) 라는 변환 프로그램을 이용해서 변경할 수 있습니다.

드디어 RP(Rapid prototype) 출력!!

FDM(Fused Deposition Modeling), SLA(Stereo Lithography Apparatus), SLS(Selective Laser Sintering), DLP(Digital Light Processing), 폴리젯(Polyjet) 등 여러 가지 방식이 있는데 제품 제작의 목적과 사용 용도에 따라 선택하여 제작하여야 합니다.

이 방식들의 장단점들이 각기 다르기 때문이죠.

출력방식이 워낙 다양하기 때문에 3D프린터업체들은 많지만 모든 장비를 보유하고 있지는 않다는 점~

저가 장비부터 고가 장비까지 다양해서 후자의 경우는 부담스럽기도 하고, 보통 스타트업 기업들이 많기 때문에 업체 자체에서 보유하고 있는 곳은 많지 않습니다.

출력 후에는 필요한 경우 후가공을 합니다.

방식에 따라 표면이 매끄럽지 않아서 표면정리를 한다거나 도색이 필요할 때 하고, 이는 퍼티, 샌딩, 서페이서, 도색 작업으로 이루어집니다.

모형제작의 경우에는 도색 작업이 필수라 눈에 보이는 홈부터 눈에 보이지 않는 홈까지 모두 메꾸려면 위와 같은 작업을 계속 반복적으로 해야 되기 때문에 굉장히 힘든 작업입니다 ㅠㅠ

도색 작업까지 마무리가 되면 조립작업을 거치는데요, 무조건 이 작업을 하는 것은 아니고 필요시에만 한답니다.

이 많은 과정의 작업을 거치려면 아무래도 실력 있고, 믿을 수 있는 3D프린터업체에 맡기는 것이 좋습니다.

모형제작업체 다만드러에서는 고퀄리티 제품제작을 보장합니다. 위 작업방법을 참고하셔서 언제든 편하게 문의주세요.

'∝포트폴리오 > 3D프린터' 카테고리의 다른 글

| 대형목업! 믿을 수 있는 곳에서 제작하세요. (0) | 2020.03.05 |

|---|---|

| 3D모델링부터 후가공까지 3D프린터의 모든 것 (0) | 2020.03.02 |

| 금속3D프린터 출력 사례 (0) | 2020.02.27 |

| 기계모형 제작 사례로 3D프린터방식 파헤치기 (0) | 2020.02.25 |

| 3D프린터모델링부터 출력, 제작까지 한 번에!! (0) | 2020.02.13 |

댓글 영역